发布日期:2023-11-03浏览次数: 次信息来源: 天睿咨询-邱伏生

物流管理与供应商协同,应始终致力于精确满足采购方物料需求的同时,不断降低通路库存(包括供方库存、采购方库存和中间库存)和物流成本。

1.供应链环境下,物流管理与供应商协同逻辑与场景

在传统的供应链运营中,各个部门并不是在高度认同的供应链战略和价值导向下运作。采购业务在整个供应链体系中,最晚得到供应信息,却需要最早提供物料,以保障和支持安定生产,由于各类运营过程中差异和风险的存在,容易导致无效供应,还需要面临降低库存的经营压力,从而事实上难以保证生产的正常运作。由于没有实现数字化协同,各类变数无法在同一时间传递给所有环节,导致供应链敏感度下降,最终各个环节只能依靠经验(即所谓“拍脑袋”)来储备库存以应对变数。随着管理变数的层级增加和时间延长,累积误差自然随之加大,最终形成了“库存冰山”,反而掩盖了所有的问题。

智能化采购中,要求所有的流程必须拉通,供应链上承担不同角色的企业,越来越多的通过物联网、大数据、云计算、人工智能等信息技术与制造技术融合,实现采购方与供应方的互联互通,实现智能机器、信息系统、数据储存与显示、生产设施和物流设施等方面的资源整合。由于每个订单、每个物料(产品)都有各自的资源要求,所以,供应链运作部门还需要将不同运作逻辑的物料和订单横向协同起来,实现资源的优化配置,最终形成互联互通的供应链体系。

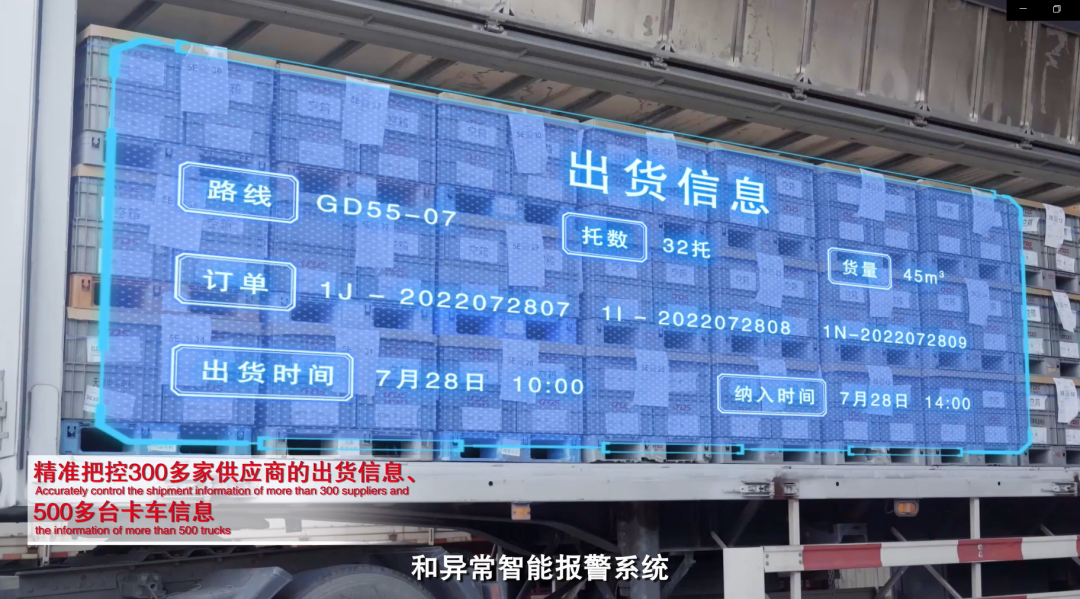

这就要求采购方在选择供应商伊始,就要考虑供应商与采购方实现互联互通的诉求和可行性,运营时要求过程实时可视、风险主动预警和系统引导协同,以实现更为精准的物流管控。比如采购方(智能工厂)的计划和预测需要直接传递给供应商的主生产计划系统,供应商的发运计划必须与采购方的作业计划系统对接,先期发运通知(ASN)需要由软件系统完成,而没有人工的参与;并且要求全过程必须条码化(或者采用RFID技术),对交接货物时的标签和信息都有严格和统一的规定;对于采购订单、送货单和通路库存的信息实时分享,针对异常能够实现双方的快速响应和调整,避免造成供需错配;对于物料发运过程要全程可视,进行精确的节点时间控制和异常预警;通过复杂算法的引入和智能化应用,实现智能物流计划,实现跨供应商、生态化的物流整合。

以下是某制造企业与供应商协同运作的智能化场景:

(1)采购方供应商管理系统(SRM)根据已有的供应商管理数据,自动寻源、锁定供应商,同时根据先期对供应商的ABC分类评估,自动分配订单和交付计划给供应商;

(2)供应商在交付前的某个窗口时间,通过授权登陆ASN(先期发运通知)界面下载指令,打印表单(携带条码或者RFID标签)。由于采购方和供应商之间实现了数据的互联互通,该计划制定过程中没有人为的干扰,而且所有采购方对于同一家客户的表单(或者指令格式)都是标准的、符合行业或者国际要求的。供应商按照表单要求的时间和数量进行生产,等待物流公司提货,此时含有条码的单据卡(或者RFID嵌入)在智能化的包装单元中(带有条码或者RFID标签的周转箱或者托盘),实现信息对应,直到配送到工位使用之后。

(3)参与直送取货或循环取货的第三方物流公司也在对应的信息系统中获取取货信息,将会在相应的时间内打印取货表单信息(包含供应商、发货地点、物料、线路、时间、目的地等准确的信息)。同时,智能车辆调度系统会安排车辆,指定司机、车辆(按照车牌关联)等。按照取货指令,第三方物流公司会在指定的日期和时间内到达供应商发货区域;

(4)第三方物流公司取货之后会根据表单中的指令进行运输与到货,整个取货和运输过程都将在系统的实时监控之下,如果过程发生异常,系统将实时预警,并且在必要的时候调整后续的计划指令;

(5)根据系统的指令,采购方会结合ASN信息提前安排卸货位及相应的卸货资源,确保送货车辆能够顺利入厂和快速卸货,减少车辆等待时间;

(6)采购方卸货人员(条码或者RFID实时对应卸货设施和作业时间)根据卸货作业时间要求实时卸货;卸货过程和卸货时间、车辆在厂时间等都在系统的实时监控中;

(7)卸货后物料进入排序区域,这些区域也有各自的货位代码(条码或者RFID),形成货位-物料的实时捆绑和对应;

(8)根据总装工位(条码或者RFID实时对应操作人员、机器人、作业设施和作业时间)的数字化拉动需要,通过智能物流(条码或者RFID实时拉动)配送到工位使用;

(9)智能化的包装单元(带有条码或者RFID标签的周转箱或者托盘)中物料使用完后该表单被专门收集起来,通过条码阅读器读取上述关联数据,于是该被使用后的物料数据就被实时传输给了供应商,以及计划、采购、物流、制造和财务部门,供应商进入后续作业;

(10)可回收的物料包装将被分类、分供应商存在在指定位置,系统具有专门的空容器管理模块或者APP应用,结合供应商的包装需求、空容器暂存数量、车辆信息等,系统将自动安排车辆取空容器信息,将空容器返回供应商处,实现容器的高效循环。

上述业务针对每个供应商、每个物料、每个订单实现,以保证横向+纵向管理的协同性和同步性。这些工作的顺利运作,解决了以下问题:

(1)智能化供应商选择、下单的问题;

(2)信息流端到端的一致性问题;

(3)实现了全价值链拉通的数字化;

(4)物料来源可追溯、去向可查证;

(5)解决流程导向的纵向链接;

(6)解决单据(信息)流的一贯性;

(7)解决单个环节管理的时序性和唯一性;

(8)保证不同环节运作的横向逻辑关系;

(9)各个环节KPI实时化、自动化抓取,以保证考核的客观性;

(10)实现整体物流的均衡化和资源最大化利用;

(11)实现了全过程的可视化和差异预警和管控;

(12)实现了生产-采购-送货-库存-容器等的一体化管理。

显然,快速的、可靠的、整合的、实际的和标准化的信息流通是必要的,以减少有形实物和管理流程上的提前期,从而提高采购业务和入场物流的效率。

2.对供应商物流管理的帮扶

为了实现采购方和供应商之间的高度协同与整合,对于供应商基础能力、信息系统和物流基础等应符合基本的要求。对于某些能力还无法跟上智能工厂发展要求的供应商企业(包括第三方物流提供商),采购方应配置专业的人员或团队帮助供应商提升。

在基础能力方面,供应商应逐步具备基本的工业化、数字化的基础,比如准确的基础数据、生产计划与协同、交付和库存控制、精益管理、品质体系等方面的能力。

在信息系统方面,供应商需要根据客户要求和相关的工业标准,具备能与采购方信息系统对接的系统能力,或者具备发送和接收电子通讯的能力,对于实力强大的采购方,可以通过开发供应商应用平台、向供应商开放应用端口的方式,快速提升供应商的信息化水平。在实际的运作中,需要对供应商进行交付能力的评审,规定所有供应商、分承包方和后勤提供者,必须实施电子通讯,包括发送和接收的能力。根据客户的要求,对目前没有能力发送和接受电子格式的供应商、分承包方和后勤提供者,规定一个时间段,建立电子沟通的能力;要求供应商物料的装运通知信息整合进采购方的接收系统内,且没有人为的介入。传输的频率和计划时段要适合供应链协同平台的综合管理要求,且满足采购零件和物料的提前期。

在物流基础方面,对于规模比较小、但对于采购方又比较重要的供应商,其物流基础条件相对较差,比如没有快速装卸货的叉车、没有装卸月台甚至装卸点、没有足够的人员、没有标准化的物料包装、没有装卸货雨棚、仓库爆仓或找不到物料等,由于这些问题的存在,导致实际发货、装车、运输过程容易产生频繁、较大的差异,这将导致规划和系统的失效。因此,在选择供应商、入厂物流规划或者供应商帮扶的过程中,要非常重视其物流基础能力的提升。