发布日期:2023-08-01浏览次数: 次信息来源: 天睿咨询-李志强

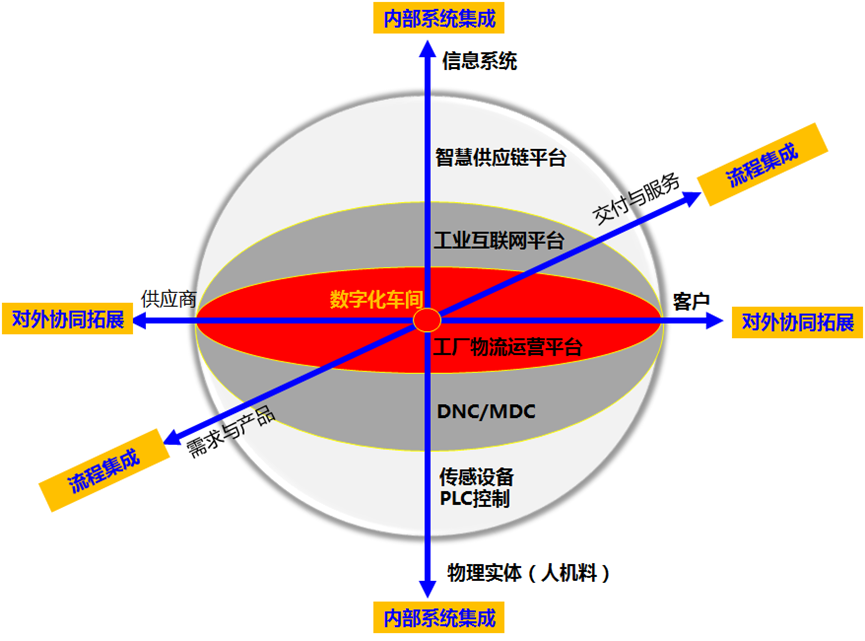

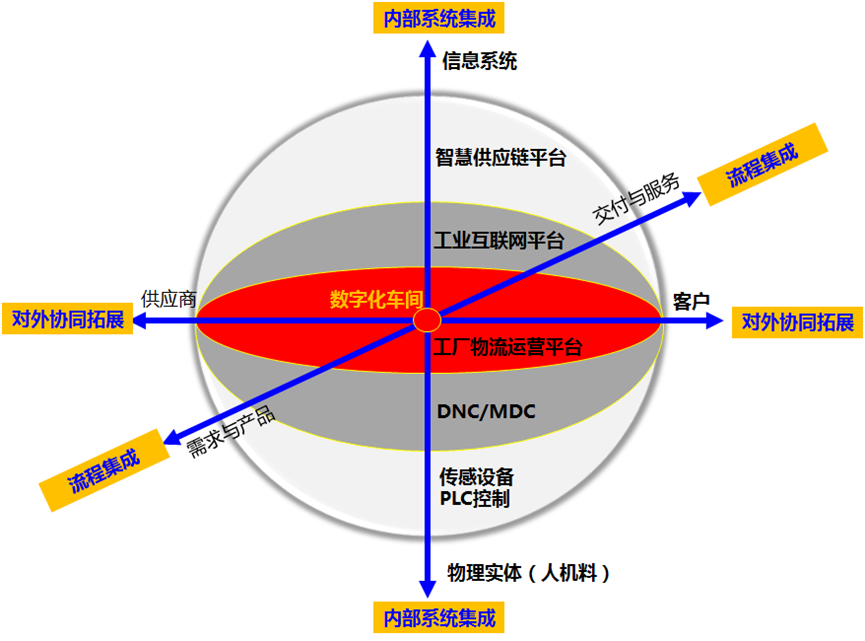

工业4.0重点提到三项集成:纵向集成和网络化制造系统,是指企业内部的集成,包括企业内部信息系统之间、信息系统与生产设备之间的集成,是点的概念;端到端数据集成横跨整个价值链,是围绕产品全生命周期,对消费者/市场研究、产品规划、产品设计与开发、产品工程、产品生产、产品销售与服务等全过程参与企业、个人和部门的集成,是产品价值链的集成,是链的概念;价值网络实现横向集成,是以价值网络为主线,实现不同企业之间的集成,形成社会化、生态化的协同设计、生产与销售,是生态圈的概念。这是从智能制造角度、更偏向于技术和系统层面的高度提炼。

图1 工厂物流运营管理提升的三个维度

如图1所示,对于智能工厂而言,要实现工厂物流运营管理从工业化-数字化-网络化-智能化的迭代,需要针对其物流运营体系从三个维度进行提升:端到端流程打通、内部系统集成和对外协同拓展。

(1)端到端流程打通:从供应链视角梳理物流流程

1)工厂物流运营管理流程的打通

工厂物流运营管理流程一般包括送货/取货、收货、检验、仓储、齐套、盘点、拣选、配送、成品入库、分拣、装车、发货等环节。传统工厂普遍采用分散式、经验式、分段式人工管理,职能分布在计划、采购、物流、生产、品质、销售、渠道、第三方外包公司等部门和公司,各节点分而治之,管理相对粗放,作业方式比较原始,大量采用人工领料、大批量送货等方式,主要作业方式是人工、叉车、牵引车、液压托盘车等,物流运营过程缺失物流计划,各环节没有实现集成与联通,信息断档、变数难以管控、过程没有闭环、物流能力与需求不匹配、物流过程不均衡等问题大量存在,且物流主要以面向批量生产为主,不能适应柔性化、定制化和智能化管理要求。

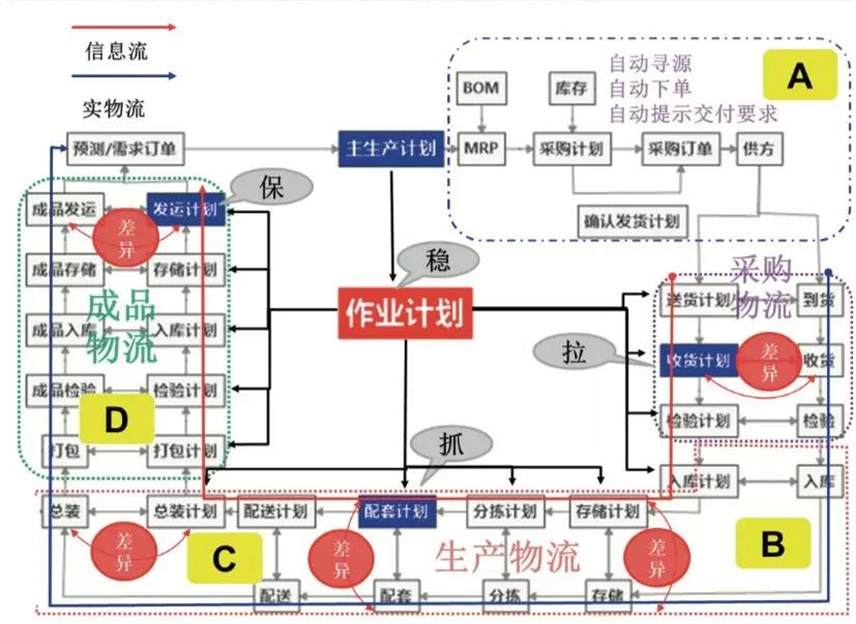

因此,工厂要以物流运营管理为主线,打通物流管理的逻辑和流程,实现物流的一体化运作和管理,如图2所示,实现外围实物流和内圈信息流的打通、协同和差异管控,实现采购物流、生产物流和成品物流的无缝衔接。在工厂物流运营管理逻辑的基础上,企业需要搭建物流运作流程体系,实现流程化、规则化、标准化的管理。在流程体系梳理过程中,需要强调四个关键词:“保、稳、抓、拉”,其即是流程建设过程中的核心要点,又是物流运营管理能力提升的核心抓手。

图2:工厂物流运营管理逻辑

保——保证发运计划,实现有效交付,提高客户满意度。主要包含按照订单交付周期倒排计划、按照订单交付时间预约装车/装柜、有效装车/装柜,以有效相应客户方的ASN(先期交运通知单)等。

稳——稳定生产计划,实现安定生产和智能制造。主要表现为资源匹配实时监控和检讨、作业执行率保证、强调均衡生产,减少各类偏差带来的库存增加和断点浪费、推动安定生产,精益生产和精益物流协同,以总装作为作业依据,提高计划达成率和直通率。

抓——狠抓配套计划,实现信息配套和实物配套的协同,从而保证生产的可行性。外购件配套计划不仅仅是保证供应,而是强调有效供应,以作业计划需求的齐套数量作为采购-到货-收货的依据,并且必须具备实时监控和可视化的能力。同时,还需要狠抓自制件配套计划,通常自制件由于管理者对于效率、成本、人员、换模等的考虑,喜欢一次性大规模生产,但是,由此产生了失控的库存,形成无效制造,带来各种变数和经营压力。在智能供应链中,自制件将作为内部供应商进行严格的协同配套和数字化要求,避免由此带来对供应链的冲击。此外,信息配套与实物配套相结合,实现物料流在厂内的实时全过程监控、实时预警和实时响应。

拉——拉动供应商到货计划。供应商不再是自我任性的大批量生产,而是基于采购方的物料需求计划和要货计划倒排供应商的生产计划,实现采购方计划和供应商计划之间的联通,在双方认同的库存策略逻辑下实现按需生产;第三方物流或供应商基于采购方的要货计划和既定的运输路线取货或送货,统一调度,精确管理,不再是多拉快跑的模式;收货入库环节推动“快速检验”或免检,以保证采购物流的及时性和有效性,提高检验效率,降低物料在检验环节等待的时间。

2)站在供应链的角度,实现物流与其他业务流程之间的打通

智能工厂的有效运营必须要有智能供应链作为支撑,智能供应链为智能工厂的生存和发展提供智能化的生态环境,也只有在这样的环境中,智能工厂才能得以发挥其价值,达成其使命和效益。

在智能工厂运营管理体系中,虽然将物流作为规划和运营的主线,并强调物流运营管理的一体化,但对于整个工厂的管理而言,应当将物流的逻辑纳入整个智能供应链的管理逻辑中,因此需要强调物流与产品、市场、研发、需求、采购、生产、销售等业务流程之间的打通和协同。因此,企业应致力于打通三个供应链物流主体业务流程:

订单履行端到端(Order to Cash)流程:从商机管理-订单生成( Opportunity-to-Order )-交期管控-订单履行-产品交付-款项回收的整个过程,强调客户协同和订单管理。

需求到交付(Demand to Delivery)流程:从需求产生—产品研发—预测—计划—采购—生产—交付的整个供应链过程,强调全过程的计划协同和执行。

物料请购与采购执行(Procure to Pay)流程:从需求计划—请购—订单—回货(含齐套)—付款的物料计划与采购全过程,重点强调供方协同和物料计划。

对三个流程所涉及到的物料及产品流、信息流、资金流、工作流、时间流等进行打通、整合和集成,决定了企业的现金周期和资金周转率、库存周转率、交付周期和交付速度、供应链效率与成本等核心绩效指标。智能工厂的所有物流流程,也都藏身于这是三个主体业务流程中。

(2)内部系统集成:数字化-网络化-智能化的HCPS(人-信息-物理系统)建设与迭代

基于工厂物流运营的策略、逻辑和流程,将企业内的物流设施(自动化立体库、输送线、悬挂链、AGV、穿梭车、叉车等)、生产设施(数控机床、机器人、机器、生产线、岗位等数字化设备或非数字化设备)、物料(物料、半成品、成品、模具、刀具、工装等)、信息系统(ERP企业资源计划、MES制造执行系统、WMS仓库管理系统、APS高级计划与排程系统、SRM供应商关系管理系统、CRM客户关系管理系统、PLC、DNC/MDC、SCANDA等不同层级的信息系统和应用)、业务流程(供应链、计划、采购、物流、生产等)进行全面的集成互联,建立一个高度集成化的系统。

图1 工厂物流运营管理提升的三个维度

如图1纵轴所示,这里的集成不再是传统的信息系统集成,包括系统与系统的深度集成、实体与实体的广泛互联(设备网络化管理系统、工业物联网系统等)、信息技术与物理实体的深入融合,人和物理实体被充分纳入到系统中,且能在系统与实体间实现无障碍的双向通讯。在智能工厂中,所有需要纳入到系统中的人和物理实体,都需要具有网络通信功能。比如数控设备、机器人、AGV等数字化设备本身就具有通信功能;对于非数字化设备,则需要通过工业物联网系统和协议、传感器应用、视觉系统等使之具有双向通讯功能;而对于人、物料、器具、工装、模具等,则需要使用RFID、条码标签、电子ID卡及相应的识别设备、系统等,借助后台系统实现双向通讯功能。在传统工厂中,往往只能通过人工介入形成指令、通过信息系统把指令传递给设备,甚至需要人工将指令输入到设备独立的控制系统中,而在智能工厂环境下,参与其中的信息系统和实体构成了一个“会说话、会听话、会行动;有沟通、有协同、有指挥”的人-信息-物理系统,实现整个物流体系的自我管理。

当企业实现了价值链打通之后,整个供应链计划-执行将完全与信息平台融合。未来的差异可视化不再是给“人”看并通过开会解决问题,而是给整个供应链系统“看”的,使这个系统实现状态感知、数据实时分析、自主决策与调试、精准执行、自主学习和自主管理等智能化表现。智能工厂物流过程中的各个物料单元、物流设施、人员、系统都将接入系统,与供应链上的所有元素进行对话和交流,实现人、机、料、法、环、数的互联互通和数据共享,进而实现数字化、网络化和智能化。

(3)外部协同扩展:建立与供应商、客户之间的协同

供应链环境下,智能工厂的物流运营管理需要打破企业和企业之间的业务壁垒,实现包括信息、数据、风险、资源等信息、数据、状态的有限共享和协同。建立与供应商、客户(包括经销商、贸易伙伴、电商平台等)之间基于数据透明的协同机制,在供应端实现寻源、采购、送货、结算等业务的数字化和智能化,在需求端实现预测、订单管理、分货补货、库存部署等业务的数字化和智能化(本章6.4供应链环境下的智能工厂物流运营管理将对该部分内容进行详细展开)。

根据协同的深度和强度,外部协同扩展分为三层:

第一层是业务层面的协同,结合产销数据、订单数据、产能数据、库存数据等按照既定的逻辑(比如CPFR,协同规划、预测与补货)和规则,由双方或者多方相关人员共同参与、深度协同,已达到平衡供需、降低库存、规避风险的目的。

第二层是基于系统集成的协同,企业与供应商、客户之间进行信息系统的连接与整合,比如通过EDI电子数据交换、外部企业协同云平台或授权核心供应商和客户直接使用企业的信息系统等手段,在业务协同的基础上实现更全面、高效、深入、更长周期的协同以及风险的共同预警和防控。

第三层是形成供应链协同生态,以价值网络为主线,企业与企业之间形成广泛的社会化合作,比如品牌家电制造企业、材料供应商、家电研发创新机构、家电销售商、门店、各类电子商务平台之间形成的家电产业生态群之间的网络化协同。