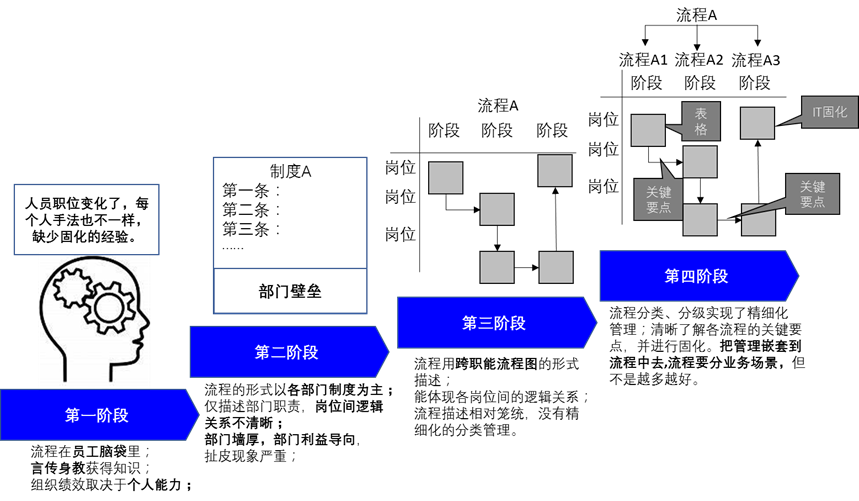

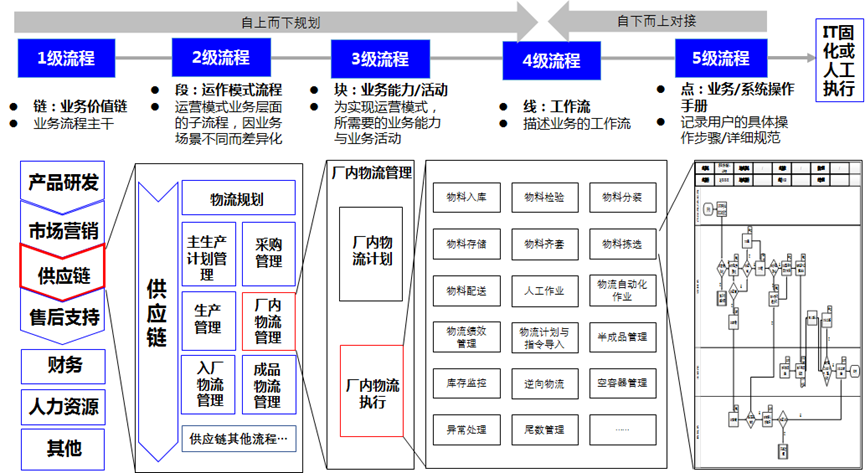

物流运营管理流程承接物流管理逻辑,是工厂物流规划和信息系统规划的基础。物流运营管理流程体系的规划和设计,不同企业不能一概而论,需要结合物流管理逻辑规划、企业管理水平、企业文化、期望的管理精度和管理侧重点设计必要的流程。首先,要对流程体系的精细度、进行明确定义。流程过多、过细,管理资源和技术手段无法匹配,流程就会流于形式,“说一套、做一套”;流程过少、过粗,无法达到运作和管理要求,就会被频繁打破,最终也是流于形式。其次,不用的文化导致不同的流程设计思路,某些国有企业的管理偏向保守、强调无风险,流程“不能证明无用”就不能删除,而民营企业的管理更为开放、注重效率,“不能证明有用”就必须要删除。第三,进行流程体系规划过程中,不能追求“大而全”的全面覆盖,而是需要聚焦主要价值链以及关键业务痛点,提炼企业对组织能力、管理逻辑、流程能力和信息系统的要求,通过流程加以定义、明确和固化。从流程管理的角度来看,流程需要具备可管理条件。流程和产品类似,也有其自身的生命周期,需要经历导入期-成长期-成熟期-衰退期,不同时期流程管理的侧重点不同。比如流程在导入期时,流程本身尚不成熟,此时应加大对流程培训、宣贯、监控的力度,不断检讨流程的合理性和可行性,结合实际情况对流程进行修改完善,此时的流程不宜固化到信息系统当中;随着流程从导入期向成长期、成熟期过渡时,流程基本可行、接受度较高、符合管理要求,则需要将其固化到系统中,流程将和日常运作融为一体,此时,对于流程本身的管理就可以相对投入较少的资源;当流程进入衰退期,由于管理要素、作业模式、管理要求等发生变化,流程不再适用于当前的管理环境,则需要对流程进行终止或者流程改版优化,避免过多的无效流程积累在体系和系统中,对正常的管理造成干扰。这和 “先僵化、后优化、再固化”的流程管理理念一脉相承。流程管理从无到有,从导入到成熟,不同的阶段有不同的表现形式。如图1所示,第一阶段的流程主要积累在员工的头脑中,通过经验积累、言传身教获得知识,此时组织绩效取决于个人能力,流程基本上不可管理;第二阶段流程以各部门制度为主,岗位间、职能间、部门间逻辑关系不清晰,很可能产生跨部门的流程冲突,部门壁垒严重,更多的考虑局部绩效最优而不是整体利益,这个阶段“推拉扯皮”的现象较为严重,“企业神经病”突出;第三阶段流程以跨部门协作为主,流程采用跨职能、跨部门流程图的形式进行规范,能体现管理逻辑关系,但缺少精细化的分类管理和协同规则,流程管理不成体系,容易导致流程过于复杂;第四阶段的流程分类、分级,实现精细化的管理,各流程节点关键要点清晰,流程输入输出清晰呈现,流程与流程之间接口清晰,流程和业务场景也能清晰的匹配,并能够通过信息系统、或者自动化物流系统进行固化,把管理和作业要求嵌套到流程中,同时流程又能很好的表现在现场。如图2所示,物流运营管理流程体系可以采用链、端、块、线、点五级流程体系进行分级梳理和管理: 一级流程(链)按照价值链业务流程展开,是流程体系的主干,包括产品研发、市场营销、供应链、售后支持、财务、人力资源等业务模块,各模块自成体系,逐级向下展开。二级流程(段)是业务层面的运营子流程,按照业务模式和场景体现流程的差异化。物流流程一般包括在供应链业务模块中,制造企业物流流程是其供应链流程的主要构成,按照实物流和信息流分段,包括物流规划、物流计划、采购与入厂物流、生产与厂内物流、交付与成品物流、逆向物流等流程段。三级流程(块)体现为实现有效运营所需要的业务能力或业务活动,比如厂内物流管理可以分为厂内物流计划和厂内物流执行两个“块”,采购管理可以分为采购寻源、供应商管理、商务谈判、合同管理、采购执行等“块”。四级流程(线)体现为各业务模块、节点的工作流,按照业务流程节点、业务场景、组织分工、作业单元划分等分解工作流,如图所示,厂内物流执行可划分为数量不等的多个工作流,包含但不限于图中所列示的流程。此时需要结合企业管理的需要、企业文化、绩效要求等确定工作流划分的颗粒度和数量,避免过于简单或过于复杂。五级流程(点)是对每一个工作流(4级流程节点)的进一步明确、规范,强调可操作、可管理、可规范、可固化等特性,比如物料分装作业流程和分装作业指导书,需要对活动、时间、人物/组织、输入/输出、数据/文档、工具、标准等做出明确定义。流程体系梳理有两种方式:一种是自上而下,首先基于管理逻辑、模式、价值导向等要素构建流程全貌,沿着链-段-块-线-点的方向层层分解,其优点是能够建立流程体系的全貌,可以避免流程的重复、重叠、无法衔接或遗漏,保证流程梳理的效率和流程的共享,其缺点是需要有系统的规划、价值链的全盘视野、对原有流程可能是颠覆性的变化等。另一种是自下而上,从作业流程入手,基于现有流程进行挑选、合并、优化,按照点-线-块-段-链的方向层层归集,其优点是流程建立在当前实际应用流程和做法的基础上,具有更好的落地性,变动较小,缺点是没有全局观,看不到全貌,很难形成完整的流程体系,留下流程缺口的同时,也容易将现有管理过程中的问题带入并固化到流程体系中。在实际流程体系梳理过程中,流程梳理的过程也是流程变革、优化的过程,需要具备系统性、先进性、合理性,同时也需要具备可行性,往往需要将自上而下、自下而上两种方式互相结合,反复验证、修订。图3是基于供应链运营的工厂物流运营管理流程体系框架,该框架包含二级、三级、四级流程节点以及五级流程名称,可以作为大多数制造企业物流运营管理流程的基础框架。流程框架一般包含直接流程和相关流程,比如入厂物流管理流程就是直接流程,主生产计划管理流程就是相关流程,需根据企业本身业务逻辑和职能划分进行定义。需要说明的是,即便是智能工厂的物流运营管理流程规划,流程及其框架本身并不存在智能与否的问题,流程承接管理逻辑,而匹配传统工厂、数字化工厂、智能工厂的流程体系,其差别主要体现在流程节点、输入输出、规则标准、要素定义、流程执行主体(是人工还是系统)等方面。